Kontinuierliches Verfahren ermöglicht kostengünstigere Produktion

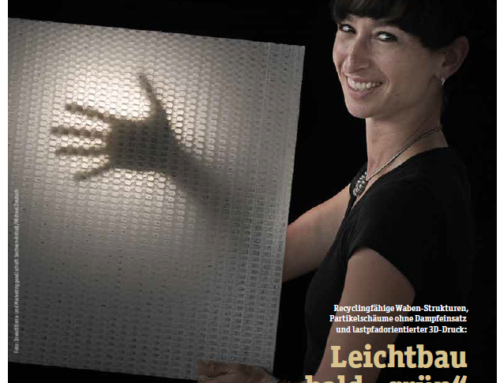

Die Thermhex Waben GmbH aus Halle an der Saale (Sachsen-Anhalt) fertigt in einem kontinuierlichen Verfahren Kunststoffwabenkerne für Leichtbauplatten und -bauteile. Bisher waren für die Herstellung dieser Elemente diverse Einzelschritte notwendig, was die Produkte teuer machte.

Bei dem „Thermhex“-Verfahren wird eine Folienbahn aus Polypropylen extrudiert und direkt mit einer Vakuum-walze kontinuierlich thermisch verformt. Danach wird diese Bahn sofort aufgefaltet. Dieser Prozess ermöglicht die Produktion von Wabenkernen mit 3 bis 30 mm Dicke und einer individuellen Länge bis zu 6m mit einer Geschwindigkeit von bis zu 10 m/min.

Die Kunden von Thermhex verarbeiten die Wabenkerne je nach Anwendung und Anforderung mit entsprechenden Oberflächen zu Sandwichplatten. Von Aluminium oder Stahl über Holz, Acryl, Textil bis zu Karbonfasern – ein spezielle Vliesstoffoberfläche der Wabenkerne stellt sicher, dass alle Deckschichten perfekt halten. Die Einsatzmöglichkeiten sind breit gefächert: Verkleidungen für LKW und Busse, Wände für Fertigbäder, Aufbauten für LKW-Anhänger, verschiedenste Faserverbundbauteile sowie Interieur- und Strukturbauteile für Fahrzeuge oder Jachten. Auch komplex geformte Bau-teile wie Gondelverkleidungen von Windkraftanlagen sind möglich. Auf Grund der sehr dünnen Wabenkerne von nur 3,5 mm können auch dünne Faserverbundplatten und -bauteile durch Sandwichplatten ersetzt werden. Dies ermöglicht eine Gewichtsreduktion um bis zu 50 % gegenüber homogenen konventionellen Faserverbundplatten bei gleicher Steifigkeit und Belastbarkeit.

Quelle: Holz-Zentralblatt, Nummer 2, 15.01.2016, Seite 34