Les panneaux en nid d’abeille «d’une seule source» réduisent le poids et les coûts

Les nids d’abeilles en plastique pour une construction légère sont traditionnellement fabriqués en blocs, puis coupés de bloc à plaque. Ceci est complexe et trop coûteux pour de nombreuses applications. Les nids d’abeilles ThermHex, d’autre part, sont créés dans un processus en ligne breveté. En plus des avantages en matière de matériaux et de poids, le procédé permet des économies de coûts considérables. En même temps, il constitue la base de nombreux autres projets de recherche et développement.

Les nids d’abeilles ThermHex en polypropylène (PP) remplacent désormais la mousse, les nids d’abeilles en papier ou les matériaux solides tels que le carton pressé (HDF) ou le bois. Depuis le début de la production en 2010, les panneaux en nid d’abeille ont fait leurs preuves dans les meubles, les véhicules automobiles, les bateaux et les piscines. Ils peuvent également montrer leurs avantages dans les échafaudages, la construction de foires commerciales ou pour les décors de théâtre ou de cinéma.

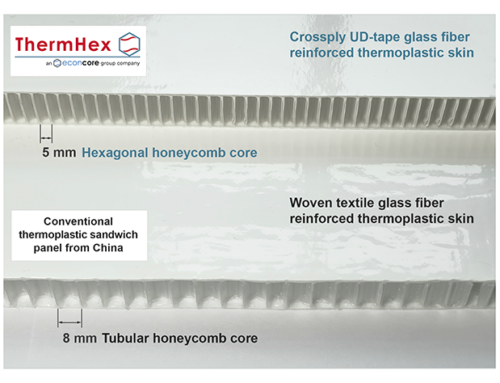

Exemple typique de la construction de meubles: panneau de nid d’abeille ThermHex de 19 mm avec des couches supérieures HDF de 2 mm par rapport à un panneau de particules solide de 19 mm

Le potentiel de la technologie peut être illustré dans l’exemple d’application suivant, qui résulte d’une coopération au développement.

Un panneau de particules de 19 mm d’épaisseur avec couche supérieure en CPL et protection des bords en ABS a été remplacé par un sandwich composé d’un nid d’abeille en PP de 15 mm, de deux couches supérieures en HDF de deux mm ainsi que des couches supérieures en CPL et d’une protection des bords en ABS (voir illustration ). Les couches supérieures HDF et le nid d’abeille PP ont été collés à l’aide d’une colle de dispersion D3 résistante à l’humidité. Les couches supérieures CPL et la protection des bords ABS ont été appliquées en utilisant des méthodes standard dans la pratique.

Avantages considérables pour les transformateurs et les clients finaux

L’avantage du panneau en nid d’abeille ThermHex est clair: il ne pèse que la moitié du panneau de particules solides – avec une capacité de charge identique. Il est beaucoup moins cher à fabriquer, moins cher à transporter et plus facile à utiliser lors de l’installation. En plus de cela, il a une meilleure résistance aux intempéries (par exemple la résistance à l’humidité) par rapport aux matériaux à base de bois ou aux nids d’abeilles en papier. Entre autres, cela est avantageux pour les meubles dans les zones extérieures et humides.

Le panneau sandwich PP illustré est généralement utilisé dans les armoires, les étagères ou comme dessus de table. Pour les meubles commerciaux, les équipements et articles de salle de bain et de cuisine dans la zone de croissance des marchés de la vente à emporter, les panneaux de particules solides peuvent être parfaitement remplacés par le composite sandwich.

Le processus en ligne unique et continu pour la production de nids d’abeilles ThermHex permet une production efficace. Les étapes intermédiaires habituelles, telles que. B. il n’est pas nécessaire de couper le bloc ou d’assembler les rangées en nid d’abeille. Cela garantit une énorme réduction des coûts. En plus de cela, les résidus de matériaux provenant de la production sont immédiatement et complètement renvoyés au cycle de production.

Poursuite du développement pour l’industrie aéronautique

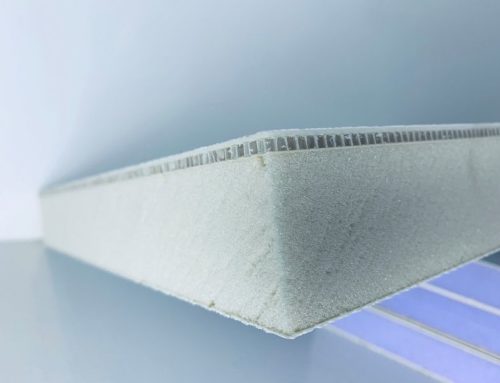

ThermHex investit en permanence dans la recherche et le développement et coopère étroitement avec des partenaires d’un large éventail de secteurs économiques. Par exemple, les clients travaillent actuellement au développement d’un noyau en nid d’abeille haute performance pour une utilisation dans les avions. L’objectif est la production continue et rentable de panneaux en nid d’abeilles qui répondent aux exigences strictes de l’industrie aéronautique, par exemple en ce qui concerne le risque d’incendie, le développement de fumée et la toxicité (incendie, fumée, toxicité / FST). Les nids d’abeilles faits de thermoplastiques à haute température ou de polymères thermodurcis répondent aux exigences de protection contre les incendies, tandis que les noyaux en nid d’abeilles non revêtus en polypropylène conviennent mieux à d’autres applications.

Nids d´abeilles en PP pour pièces moulées par injection rigides

Un autre projet est le développement d’un produit semi-fini sandwich thermoplastique organique avec Fraunhofer IMWS à Halle. L’objectif est de fabriquer un produit semi-fini à partir de noyaux en nid d’abeilles PP avec des couches supérieures PP renforcées de fibres de verre en ruban UD dans une production en ligne continue. Ces produits semi-finis sandwich organiques sont ensuite transformés en moulage par injection plastique en composants sandwich complexes fonctionnellement intégrés. En conséquence, des composants de moulage par injection pour l’industrie automobile avec une rigidité à la flexion auparavant inaccessible peuvent être produits en grandes quantités dans des temps de cycle très courts. Ici, la réduction de poids combinée à une réduction des coûts présente un énorme avantage.

La production de noyaux en nid d’abeilles avec d’autres matériaux thermoplastiques est possible, et la recherche et le développement se poursuivent également ici. La société mère ThermHex EconCore à Louvain, en Belgique, en est responsable.

L’innovation comme base du succès

Dans le passé, la recherche ciblée de nouveaux domaines d’application pour la technologie en nid d’abeilles a aidé ThermHex à déclarer les ventes les plus élevées de ses huit années d’histoire au cours de l’exercice 2016/17. Les ventes de nid d’abeille au propylène ont augmenté de 15% par rapport à l’année précédente.

Source: Polykum