Thermoplastische Waben erhöhen die Belastbarkeit

Thermoplastische Waben bringen Wabenkern-Sandwichplatten in eine höhere Leistungsklasse. Im Vergleich zu Papierwabenkernen sind thermoplastische Waben insbesondere in feuchter Umgebung deutlich belastbarer. Ein kontinuierlicher Prozess sorgt für eine kostengünstige Produktion.

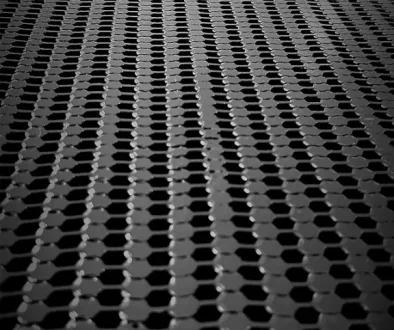

Wabenkerne aus traditionellen Materialien wie Papier sind weithin bekannt. Eine Neuheit hingegen sind Sandwichplatten mit kosteneffizienten, kontinuierlich produzierten thermoplastischen Wabenkernen aus Polypropylen oder biobasierendem PLA. Der belgische Spezialist für Sandwichmaterialien Econcore, Leuven, hat diese Wabenkerne und die dafür erforderliche Produktionstechnik unter dem Namen Thermhex am Markt eingeführt.

Polypropylen zeichnet sich als Wabenkernmaterial im Vergleich zu Papier durch zahlreiche Vorteile aus. Das Kernmaterial ist unempfindlich gegen Feuchtigkeit. Einschränkungen der mechanischen Eigenschaften in feuchter Umgebung sind somit ausgeschlossen. Ein genereller Vorteil von Wabenkernen ist der verhältnismäßig geringe Einsatz von Rohmaterialien. Man folgt damit dem globalen Trend zum sparsamen Umgang mit Ressourcen und der Verbesserung des CO2-Fußabdrucks.

Kontinuierlicher Gesamtprozess erhöht die Wirtschaftlichkeit deutlich

Herkömmliche Wabenkerne werden in diskontinuierlichen Produktionsverfahren hergestellt. Die Prozesse sind arbeits- und kostenintensiv. Das von Econcore entwickelte Verfahren zur kontinuierlichen Produktion von Wabenkernen ermöglicht dagegen eine sehr rationelle Verarbeitung von Thermoplasten zu Wabenkernen. Es wird eine deutliche Kosteneinsparung erreicht.

Die Wabenkerne können direkt nach dem Extruder in einem kontinuierlichen Prozess durch thermische Verformung und Faltung hergestellt werden. Durch Extrusion des Polypropylengranulats entsteht ein Film, der im Vakuumtiefziehverfahren umgeformt wird. Umgesetzt wurde das Verfahren erstmals vor drei Jahren bei der Thermhex Waben GmbH, Halle (Saale), dem deutschen Tochterunternehmen von Econcore. Dort steht heute eine Produktionsanlage zur Herstellung von Polypropylen-Wabenkernen für die Verbundwerkstoffindustrie. Standardmäßig werden die Kerne inline mit einer dünnen thermoplastischen Sperrfolie und einem PET-Vlies kaschiert.

Produktion der Wabenkerne erfolgt automatisch

Die Produktion der Wabenkerne erfolgt automatisch. Sie ist in Produktionslinien für Sandwichpaneele und spezielle Leichtbaukomponenten integriert. Basis für die kontinuierliche Inlineproduktion der Wabenkerne und Sandwichplatten ist ein Rotations-Vakuumtiefziehprozess. Durch die innovative Faltung der Materialbahn entsteht der Sandwichkern, der im nächsten Arbeitsschritt inline mit Decklagen laminiert wird. Dadurch entstehen gebrauchsfertige Sandwichplatten in einem Arbeitsprozess.