ThermHex Waben, Hersteller von Polypropylen Wabenkernen, und das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS, beide mit Sitz in Halle, arbeiten seit vielen Jahren zusammen und haben mehrere Forschungs- und Entwicklungsprojekte durchgeführt. Der Schwerpunkt der Zusammenarbeit liegt in der Entwicklung von Produktions- und Verarbeitungstechnologien für die Serienfertigung von Wabenkernen und dem Organosandwich.

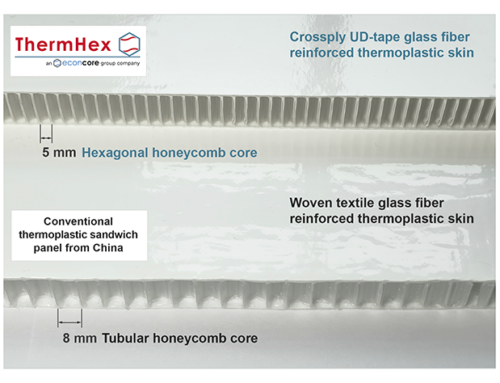

Das Organosandwich, ein Halbzeug, besteht aus zwei sehr dünnen Deckschichten aus thermoplastischen Faserverbundwerkstoffen (Organosheets), die durch einen thermoplastischen Wabenkern getrennt sind, um eine hohe Steifigkeit bei minimalem Gewicht, aber ohne zusätzliche Rippen zur Versteifung zu erreichen. Besonders kostengünstig werden diese Halbzeuge, wenn sie in einem kontinuierlichen Prozess inline auf den Wabenkern aufgebracht und mit diesem verklebt werden. In nachfolgenden Produktionsschritten werden sie in sehr kurzen Zykluszeiten zu Bauteilen weiterverarbeitet, z. B. thermogeformt und im Spritzgussverfahren funktionalisiert. Die entsprechende Bauteilfertigungstechnologie wurde vom Fraunhofer IMWS unter dem Markennamen TS-moulding entwickelt.

Die als Ergebnis dieser Forschung entwickelte Technologie wird zum hochautomatisierten Produktionsprozess von ThermHex beitragen und es dem Unternehmen ermöglichen, die für dieses Jahr angestrebte Absatzmenge von insgesamt 1 Million Kilogramm Organosandwich- und Wabenkerne zu erreichen und in den Folgejahren ein weiteres jährliches Wachstum von 10-20% zu erzielen.

Das von EconCore NV in Belgien patentierte ThermHex-Verfahren ermöglicht die Herstellung von thermoplastischen Wabenkernen in kontinuierlicher Inline-Produktion. Nach der Extrusion wird die Folienbahn im Vakuum rotationsgeformt, gefaltet, laminiert und auf die vom Kunden gewünschte Länge geschnitten. Bei herkömmlichen Verfahren muss jede Wabenplatte einzeln aus einem Block geschnitten und anschließend laminiert werden. Das macht die herkömmlichen Produktionsmethoden für Wabenkerne aufwändig und teuer – bei ThermHex finden alle Produktionsschritte auf einer einzigen Fertigungslinie statt. Das Verfahren ist ressourceneffizienter und deutlich kostengünstiger als herkömmliche Wabenkern-Herstellungsverfahren. In der Produktionsstätte in Halle können Wabenkerne mit einer Dicke von 3 bis 30 mm, sehr kleinen Zellgrößen für bessere Oberflächenqualitäten und einer individuellen Länge von bis zu 6 Metern hergestellt werden.

Die Wabenkerne werden insbesondere von der Faserverbundindustrie zu Sandwichplatten und -bauteilen verarbeitet, die z. B. in LKW-Aufbauten, im Automobilinnenraum oder in Fertigbädern und Swimmingpools eingesetzt werden.

Die Sandwichbauweise ermöglicht ein enormes Potenzial zur Gewichtseinsparung. Durch die Verwendung eines leichten Kernmaterials, das zwei dünne Deckschichten auf Abstand hält, sind Gewichtseinsparungen von mehr als 80 % im Vergleich zu einer monolithischen Konstruktion möglich. Neben der Gewichtseinsparung sind auch erhebliche Materialkosteneinsparungen möglich.

Nur das ThermHex-Verfahren der Wabenherstellung auf einer einzigen Produktionslinie ermöglicht die kosteneffiziente, kontinuierliche Produktion von Organosandwich-Halbzeugen.

Mona Boche-Würfel, Marketing- und Kommunikationsmanagerin bei ThermHex, sagt: „Die Zusammenarbeit zwischen ThermHex und dem Fraunhofer IMWS wird branchenführende Veränderungen in der Wabentechnologie ermöglichen. Die Technologie, die im Rahmen dieser spannenden Zusammenarbeit entwickelt wird, wird die Massenproduktion von nahezu CO2-neutralen Sandwichpaneelen innerhalb sehr kurzer Zykluszeiten im Rahmen eines äußerst kosteneffizienten Prozesses ermöglichen.“

ThermHex Polypropylen-Wabenkerne mit thermoplastischen Deckschichten werden in der Automobilindustrie eingesetzt, z. B. für den Kofferraumboden des Maserati Ghibli und des Jaguar F-Type oder die Kofferraumabdeckung des Toyota Prius PHV.

Das gemeinsame Forschungsprojekt Organosandwich von ThermHex Waben und Fraunhofer IMWS wurde im Rahmen des EFRE-Programms von der Europäischen Union über die Investitionsbank Sachsen-Anhalt gefördert.