Wo es um Leichtbau geht, liegt die Sandwichbauweise nah. Mit Einsatz eines leichten Wabenkernmaterials, das zwei dünne Deckschichten auf Abstand hält, kann mit weniger Materialaufwand eine höhere Steifigkeit und Festigkeit erreicht werden als mit monolithischer Bauweise. Als Folge verspricht ein Hersteller spezieller Wabenkerne von über 80 Prozent – und ein erhebliches Potenzial zur Materialkosteneinsparung.

Ein Vorteil, den die Automobilindustrie für sich zu nutzen weiß: So bestehen die Paneele modernen Lkw-Aufbauten und -Anhängern meist aus einem leichten, kunststoffbasierten Kern und Decklagen aus faserverstärkten Kunststoffen. Die Hersteller von Automobilen für den Endkunden ziehen mit Bauteilen in Leichtbauweise nach.

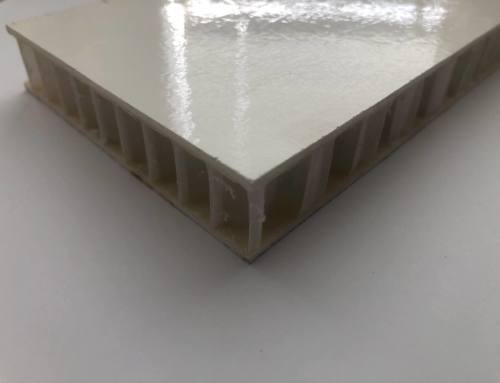

Thermhex bietet thermoplastische Wabenkerne aus Polypropylen als flexibles Leichtbaumaterial. Das Standardraumgewicht beträgt 80 Kilogramm pro Kubikmeter. Für Anwendungen mit geringeren Anforderungen an die Druckfestigkeit ist ebenso ein leichterer Kern mit einer Dichte von 60 Kilogramm pro Kubikmeter geeignet. Die Dicken der Wabenkerne liegen zwischen 3 und 28 Millimeter – die Zellweiten bei 3 bis 9,6 Millimeter. Die einzelnen Waben verfügen über eine zur Hälfte geschlossene Oberfläche, was im späteren Sandwichelement in Kombination mit verschiedenen Oberflächen-Finishs eine gute Verbindung zwischen Kern und Decklage ermöglichen soll. Geringe Zellweiten sind außerdem eine Voraussetzung für hohe Oberflächengüte.

Die Wabenplatten entstehen aus einer einzelnen Materialbahn durch thermisches Verformen, einen Faltvorgang und thermisches Verschweißen. Der patentierte, kontinuierliche In-Line-Prozess, in dem auch verschiedene Deckschichten auf den Wabenkern aufgebracht und mit diesem verbunden werden können, ermöglicht die kostengünstige Herstellung der Platten. Denn bei anderen Verfahren muss jede Lage der Waben einzeln von einem Block geschnitten und anschließend laminiert werden. Thermhex-Kunden verarbeiten die Wabenplatten zu fertigen Bauteilen, indem sie beispielsweise umgeformt und zugeschnitten werden.

Samba mit Wabenkern

Ein Kunde ist der Automobilzulieferer DPA Moldados. Der Kfz-Teile-Hersteller aus Itupeva im brasilianischen Bundesstaat São Paulo entwickelt und fertigt seit mehr als 20 Jahren Formteile, die als Innenverkleidungskomponenten, Luftkanäle sowie für thermische und akustische Isolierungen für verschiedene Autotypen und Marken verwendet werden. DPA Moldados ist es dabei wichtig nachhaltige Materialien und Produkte zu verwenden. Im Wettbewerb hebe sich der Zulieferer vor allem dadurch ab, Formteile kostengünstig und in einem Stück fertigen zu können. DPA habe zudem schon früh erkannt, dass die Automobilhersteller für verschiedene monolithische Bauteile Alternativen benötigen, die leichter, aber dennoch stabil sind.

Die Lösung dafür hat das Unternehmen in Form der Sandwichbauweise mit Wabenkern gefunden. In den nächsten Jahren werden sukzessive immer mehr Bauteile auf diese Weise produziert. Seit Mai 2017 verwenden die Brasilianer die schwarze Variante des Polypropylen Wabenkerns von Thermhex. Er löste die zuvor verwendeten Kernmaterialien anderer Produzenten ab. Eingesetzt werden die Waben beispielsweise als Kern für den Kofferraumboden im Hyundai Creta ix25. Um den Wabenkern herum werden vorgewärmte Glasfaser- und Polypropylen-Deckschichten positioniert, um anschließend alle einzelnen Materialien zu einem Sandwichbauteil zu pressen. Laut DPA ist das Unternehmen derzeit weltweit einer der wenigen Hersteller, die technisch dazu in der Lage sind, diese Art von Formteilen in Sandwichbauweise für die Massenfertigung herzustellen. Dazu seien die Materialen vollständig recycelbar und benötigen insgesamt weniger Energie zur Herstellung als andere Werkstoffe.

Mit dem Wabenkern lasse sich das Gewicht von Kfz-Bauteilen im Vergleich zu Vollmaterialien stark reduzieren, bei gleicher oder sogar besserer Festigkeit. In der Folge können Automobilmarken zum Beispiel reichweitenstärkere E-Fahrzeuge zu günstigeren Preisen anbieten und die Kfz-Nutzer können etwa Akku-Energie oder auch herkömmlichen Kraftstoff sparen.

Wabenkern als Multitalent

Neben der Herstellung von Automobilbauteilen werden Wabenkerne für weitere Anwendungen genutzt: Sie kommen auch in Lkw-Kastenaufbauten, im Innenausbau von Schiffen, für moderne Schwimmbecken oder für den Möbelbau zum Einsatz. Der Produktionsprozess wird von der belgischen Mutterfirma Econcore weltweit zur Lizenz angeboten und beispielsweise von Renolit unter dem Namen Gorcell für die Kofferraumböden vom Maserati Gihbli und dem Jaguar F-Type verwendet. In Japan wird die Technologie von Gifu Plastics unter dem Namen Teccell vermarktet und dort für die Kofferraumabdeckung des Toyota Prius genutzt.

Der Artikel wurde hier veröffentlicht: https://www.kunststoff-magazin.de/