Wabenplatten „aus einem Guss“ lassen Gewicht und Kosten schrumpfen

Kunststoff-Waben für den Leichtbau werden traditionell blockweise gefertigt und anschließend Platte für Platte vom Block geschnitten. Das ist aufwendig und für viele Anwendungen zu teuer. ThermHex-Wabenkerne hingegen entstehen in einem patentierten In-Line-Prozess. Neben Material- und Gewichtsvorteilen beschert das Verfahren beachtliche Kosteneinsparungen. Zugleich bildet es die Basis für zahlreiche weiterführende Forschungs- und Entwicklungsprojekte.

ThermHex Wabenkerne aus Polypropylen (PP) ersetzen heutzutage Schaum, Papierwaben oder Vollmaterialien wie Pressspan (HDF) oder Holz. Die Wabenplatten haben sich seit dem Produktionsstart im Jahr 2010 unter anderem in Möbeln, Kraftfahrzeugen, Booten oder Swimmingpools bewährt. Auch im Gerüstbau, im Messebau oder für Theater- oder Filmkulissen können sie ihre Vorzüge ausspielen.

Typisches Beispiel aus dem Möbelbau: 19mm ThermHex Wabenkernplatte mit 2mm HDF Decklagen versus 19mm Vollspanplatte.

Die Potenziale der Technologie lassen sich an dem folgenden Anwendungsbeispiel illustrieren, das aus einer Entwicklungskooperation entstand.

Eine 19 Millimeter starke Vollspanplatte mit CPL-Decklage und ABS-Kantenschutz wurde durch ein Sandwich ersetzt, welches aus einem 15-Millimeter-PP-Wabenkern, zwei Zwei-Millimeter-HDF-Decklagen sowie CPL-Decklagen und ABS-Kantenschutz besteht (siehe Abbildung). Die Verbindung von HDF-Decklagen und PP-Wabenkern erfolgte durch feuchtigkeitsresistenten D3-Dispersionsleim. Die CPL-Decklagen und der ABS-Kantenschutz wurden mit in der Praxis üblichen Methoden aufgebracht.

Zählbare Vorteile für Verarbeiter und Endkunden

Der Vorteil der ThermHex-Wabenkernplatte ist eindeutig: Sie wiegt nur die Hälfte der Vollspanplatte – bei identischer Belastbarkeit. Sie ist wesentlich kostengünstiger herzustellen, preiswerter zu transportieren und beim Aufbau einfacher zu handhaben. Obendrein weist sie eine bessere Witterungsbeständigkeit (z. B. Feuchteresistenz) gegenüber Holzwerkstoffen oder Papierwaben auf. Dies ist unter anderem von Vorteil für Möbel in Außen- und Nassbereichen.

Die abgebildete PP-Sandwichplatte wird üblicherweise in Schränken, Regalen oder als Tischplatte verwendet. Für Objektmöbel, Bad- und Küchenausstattungen und Artikel im wachsenden Bereich der Mitnahmemärkte lassen sich Vollspanplatten hervorragend durch den Sandwichverbund ersetzen.

Der einzigartige und kontinuierliche In-Line-Prozess zur Herstellung von ThermHex-Waben ermöglicht eine effiziente Produktion. Die sonst üblichen Zwischenschritte, wie z. B. das Abschneiden vom Block oder das Zusammenfügen von Wabenreihen, entfallen. Das sorgt für eine enorme Kostenreduktion. Obendrein werden bei der Fertigung anfallende Materialreste sofort und vollständig wieder in den Produktionskreislauf zurückgeführt.

Weiterentwicklung für die Luftfahrtbranche

ThermHex investiert kontinuierlich in Forschung und Entwicklung und kooperiert dabei aufs Engste mit Partnern aus verschiedensten Wirtschaftsbereichen. So wird gegenwärtig mit Kunden an der Entwicklung eines leistungsfähigen Wabenkerns für den Einsatz in Flugzeugen gearbeitet. Ziel ist die kontinuierliche und kostengünstige Produktion von Wabenplatten, die die strengen Vorgaben der Luftfahrtbranche zum Beispiel hinsichtlich Brandgefahr, Rauchentwicklung und -giftigkeit (fire, smoke, toxicity / FST) erfüllen. Wabenkerne aus Hochtemperaturthermoplasten oder duromeren Polymeren erfüllen die geforderten Brandschutzanforderungen, wohingegen unbeschichtete Wabenkerne aus Polypropylen für andere Anwendungen besser geeignet sind.

Kerne für biegefeste Spritzgussteile

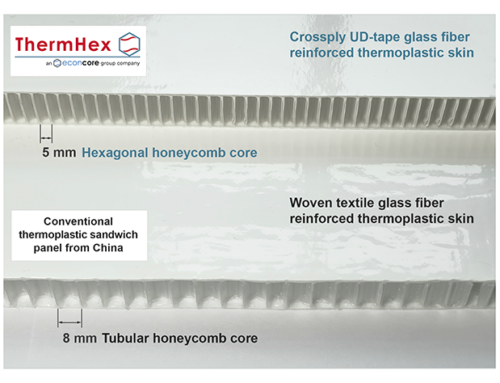

Ein weiteres Projekt ist die Entwicklung eines thermoplastischen Organosandwich-Halbzeuges mit dem Fraunhofer IMWS in Halle. Ziel ist es, ein Halbzeug aus PP-Wabenkernen mit UD-Tape glasfaserverstärkten PP-Decklagen in einer kontinuierlichen In-Line Produktion herzustellen. Diese Organosandwich-Halbzeuge werden dann im Kunststoffspritzguss zu funktionsintegrierten komplexen Sandwichbauteilen verarbeitet. Dadurch können Spritzgussbauteile für die Automobilindustrie mit bisher unerreichten Biegesteifigkeiten in sehr kurzen Zykluszeiten in großen Stückzahlen produziert werden. Hier ist die Gewichtsreduktion in Kombination mit einer Kostenreduktion von enormem Vorteil.

Die Herstellung von Wabenkernen mit anderen thermoplastischen Materialien ist möglich und auch hier wird weiter geforscht und entwickelt. Federführend ist hier die ThermHex-Mutterfirma EconCore in Leuven, Belgien.

Innovation als Basis des Erfolgs

Die gezielte Suche nach immer neuen Einsatzmöglichkeiten für die Wabentechnologie trug in der Vergangenheit dazu bei, dass ThermHex im abgelaufenen Geschäftsjahr 2016/17 den höchsten Umsatz seiner achtjährigen Firmengeschichte vermelden konnte. Der Absatz der Propylen-Wabenkerne stieg im Vergleich zum Vorjahr um 15 Prozent.

Quelle: Polykum